【科技创新前沿】华东石油大学科研团队突破“超耐久表面处理技术”引领工业革新

2024-12-12

在现代制造业中,尽管传统的机械加工如车削、铣削、热处理等技术广泛应用,但对于提高零件极端工况下的耐用性仍显局限。针对这一挑战,由韩彬教授与曹宁教授领航的表层工程技术团队,致力于探索创新解决方案,旨在通过物理及化学手段的精妙结合,优化材料表面特性,同时保留其本体性能,使之能承受更严苛的工作条件,显著延长使用寿命。

此外,这一创新表层处理技术已广泛应用于油气装备制造业,推动了石油钻探、抽油泵等领域的产品升级,创造经济价值逾7亿元。在医疗健康领域,曹宁教授领导的分支团队亦将固体渗碳技术应用于纯钛种植体,打破了国外技术垄断,不仅提升了产品质量,还有效降低了成本,三年内助力合作企业新增营收近1.5亿元,赢得了市场与社会的高度认可。

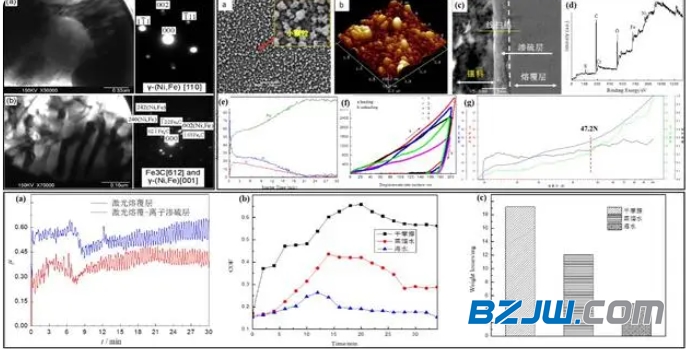

据团队透露,全球零部件失效案例中,磨损与腐蚀占比高达80%,对中国这样的制造强国而言,开发高效耐磨耐蚀减摩技术不仅是提升产业效率的关键,也是节能减排的重要途径。为此,他们集中力量,历时十数年,从激光表面改性、创新预处理技术、以及离子渗氮/渗硫和固体渗碳等多个维度开展深入研究,终得一系列突破性成果,有效解决了多种工况下的磨损腐蚀难题,加速了相关技术的国产化进程,为企业带来了实质性的“质效双升”。

以胜利油田的实例为例,该团队技术曾成功解决柱塞泵因含硫污水腐蚀导致频繁更换的问题。通过引入“激光熔覆”这一前沿技术,团队不仅大幅提高了涂层效率与质量,更实现了涂层厚度的精确调控,成功将柱塞泵的工作寿命延长至原先的三倍以上,达3000小时以上,显著降低了维护成本与安全风险。

面向未来,团队成员表示,将持续秉承科学探索精神,深化功能材料研究,为国家能源转型和地区经济社会发展贡献力量。

近期,一项来自中国石油大学(华东)材料科学与技术创新团队的“高性能耐磨防腐减摩表层处理技术及实践应用”项目,荣获了2023年度中国产学研合作创新成果大奖,标志着我国在关键零部件表层强化技术上取得了重大进展。

2024-12-12

2024-12-12

2024-12-12

《新闻联播》头条 【新思想引领新征程】我国加快构建国家水网主骨架和大动脉

2024-12-12

2024-12-12

2024-12-12

宁波街头4700万跑车被撞定损406万?警方最新回应:朱某罚!

2024-12-12

2024-12-12

2024-12-12

2024-12-12

联系我们

-

电话:0769-82283315 / 82283316 / 82283596

传真:0769-82283317

邮箱:yasamtool@163.com

地址:东莞市长安镇宵边社区新河路32号凯发k8国际,凯发官网入口,凯发国际官网中心大楼

关注我们

-

扫一扫 关注我们